![]() Полезные статьи от ведущего производителя - рекомендации по настройке качества реза:

Полезные статьи от ведущего производителя - рекомендации по настройке качества реза:

Окалина Качество отверстий Метал не прорезан Ширина реза Угловатость кромки Установка 90⁰ между осями XY

![]() Полезные статьи от ведущего производителя - рекомендации по настройке качества реза:

Полезные статьи от ведущего производителя - рекомендации по настройке качества реза:

Окалина Качество отверстий Метал не прорезан Ширина реза Угловатость кромки Установка 90⁰ между осями XY

В процессе удаления окалины многие ремонтные мастерские тратят уйму времени и денег на шлифование, зачистку дефектов и пескоструйную очистку деталей, которые вырезаны на машине плазменной резки. Если в уравнении для качества резки так много неизвестных, возникает вопрос: каким образом оператору резака плазменной резки начать поиск и устранение проблем с образованием окалины? Тщательно контролируя критически важные переменные процесса, оператор может минимизировать или устранить образование окалины и, соответственно, связанные с этим затраты на доработку деталей.

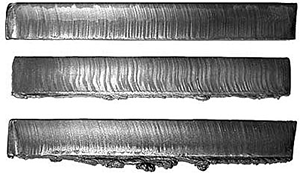

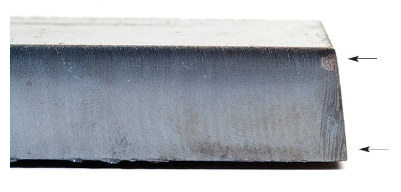

Окалина — это отвердевший окисленный расплавленный металл, который остается в разрезе при выполнении резки. Эта самая распространенная проблема качества плазменной резки. Окалина может образовываться в виде больших пузырчатых отложений вдоль нижней кромки листа (так называемая «окалина низкой скорости резки»), небольших затвердевших полосок вдоль неразрезанного материала («окалина высокой скорости резки») или тонкого покрытия вдоль верхней поверхности листа («верхнее забрызгивание»).

Образование окалины зависит от многих переменных процесса, включая скорость перемещения резака, расстояние между резаком и заготовкой, силу тока, напряжение и состояние расходных деталей. На него также влияют характеристики материала, например, его толщина и тип, марка, химический состав, состояние поверхности, плоскостность и даже изменения температуры материала при его резке. Но наиболее существенно на образование окалины влияют три характеристики: скорость резки, сила тока и расстояние между резаком и заготовкой.

Если скорость резки слишком низкая, плазменная струя начинает «искать» дополнительный материал для резки. Столб плазменной дуги увеличивается в диаметре, расширяя разрез до такой ширины, при которой высокоскоростной сегмент плазменной дуги больше не может выдувать расплавленный материал из разреза. В результате расплавленный материал начинает скапливаться вдоль нижней кромки листа в форме шарообразных скоплений толстого слоя. Такая окалина называется окалиной низкой скорости. На слишком низких скоростях резки дуга гаснет, поскольку недостаточно металла для поддержки дуги прямого действия. Повышение силы тока или уменьшение расстояния между резаком и заготовкой (при одинаковой толщине материала и скорости резки) имеет точно такое же влияние, как и уменьшение скорости резки. Каждое из этих изменений приводит к тому, что в данный момент времени больше энергии воздействует на данную область. Слишком высокая сила тока или слишком маленькое расстояние от резака до заготовки также могут привести к образованию окалины низкой скорости. (Образование небольшого количества окалины в углах траектории плазменной резки — нормальное явление, поскольку при резких поворотах резака невозможно сохранить скорость постоянной).

Чтобы исключить образование окалины низкой скорости:

Если скорость резки слишком большая, дуга начнет запаздывать с перемещением по разрезу, что приведет к образованию небольших затвердевших полосок несрезанного материала или перекатывающейся окалины вдоль нижней кромки листа. Окалина высокой скорости более устойчива к воздействию. Для ее снятия, как правило, необходима серьезная механическая обработка. При слишком высоких скоростях резки дуга становится нестабильной: в разрезе длина ее столба то увеличивается, то уменьшается, что приводит к образованию «продольного гребня» искр и расплавленного материала. Дуга может не прожечь металл на всю толщину или погаснуть.

Большое расстояние между резаком и заготовкой или низкая сила тока (для данной толщины материала и скорости резки) также может привести к образованию окалины высокой скорости, поскольку оба эти изменения приводят к уменьшению энергии плазменной струи.

Чтобы исключить образование окалины высокой скорости:

Окалина, образующаяся вследствие верхнего забрызгивания

Верхнее забрызгивание — это скопление отвердевшего металла, который разбрызгивается вдоль верхней поверхности заготовки. Снятие этого вида окалины не представляет сложностей. Причины образования этой окалины: слишком высокая скорость резки или большое расстояние между резаком и заготовкой. Она образуется вследствие воздействия вихревого потока плазменной струи, которая при определенном угле атаки выталкивает расплавленный материал из передней части разреза, а не проталкивает его вглубь разреза.

Чтобы исключить образование верхнего забрызгивания:

Влияние скорости резки на качество резки

|

Правильная скорость резки

Слишком высокая скорость резки

Слишком низкая скорость резки |

Между высокой и низкой скоростью резки, при которых образуется окалина, есть определенный диапазон (окно) скоростей резки, при которых окалина не образуется или образуется в минимальном количестве. Установить это окно — основная задача в стремлении минимизировать доработку деталей, вырезанных с использованием систем плазменной резки.

Данное окно зависит от плазмообразующего газа: Например, азот и воздух как плазмообразующие газы имеют сравнительно узкое окно отсутствия образования окалины при резке низкоуглеродистой стали, в то время как для кислорода (в качестве плазмообразующего газа) это окно шире. (Кислород, как плазмообразующий газ, вступает в реакцию с низкоуглеродистой сталью, в результате чего образуются небольшие брызги: каждая капля имеет меньшее поверхностное натяжение. Эти расплавленные брызги легче выдуваются из разреза).

На окно без образования окалины также влияет тип материала. Например, при резке холоднокатаной или травленной стали образуется меньше окалины, чем при резке горячекатаной или нетравленной стали.

Чтобы определить оптимальную скорость резки:

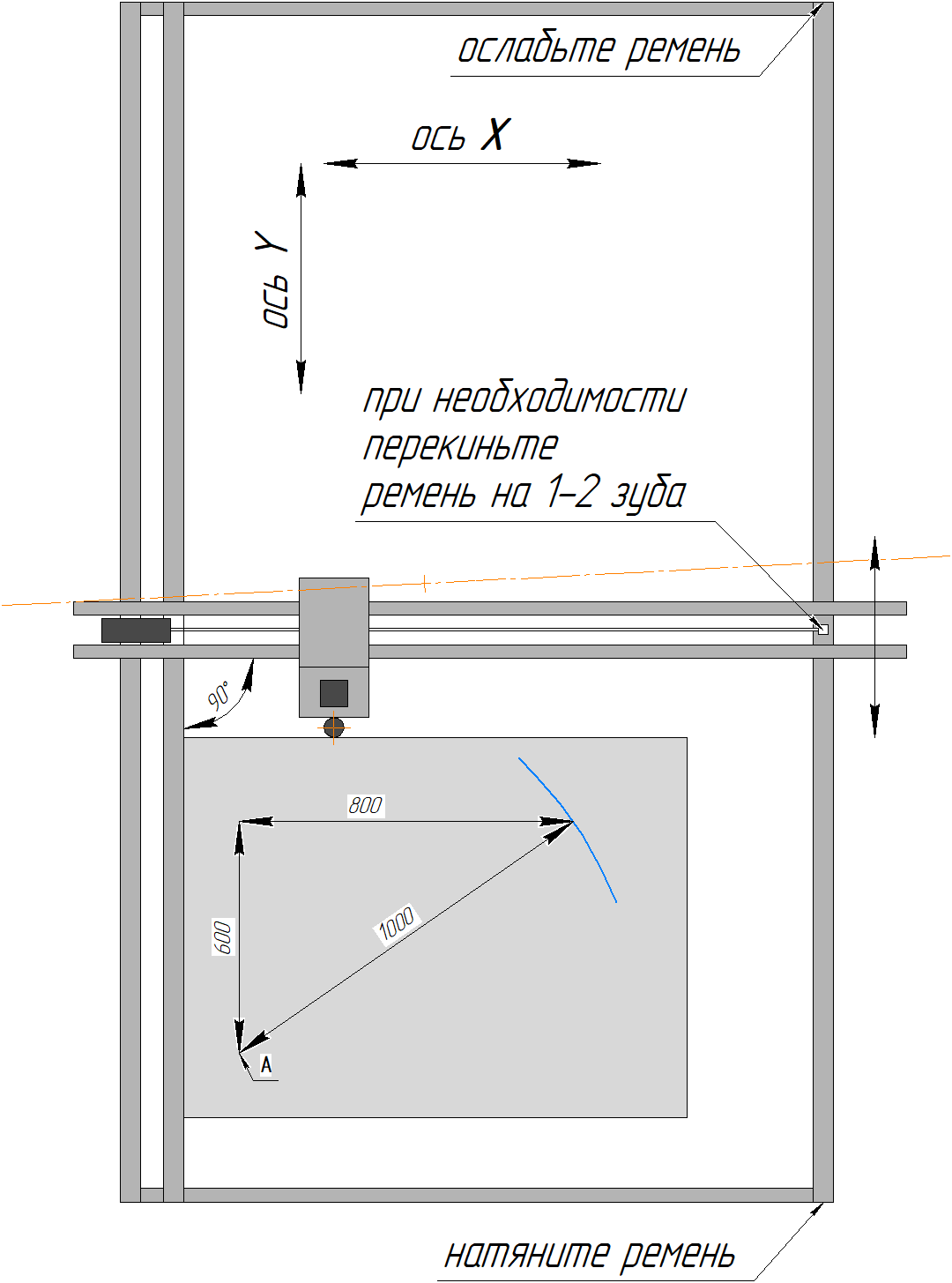

Данная процедура необходима для получения правильной геометрии у вырезаемых деталей. Калибровку необходимо выполнить после сборки станка, в дальнейшем - по необходимости.

Перед калибровкой необходимо проверить диагонали станины, выставить ее по уровню, и закрепить к полу во избежание случайных смещений.

Вариант проверки №1

Если у вас есть лист металла с углом 90⁰, то положите его вдоль длинной стороны станины - оси Y.

При перемещении портала по оси X плазмотрон должен двигаться точно вдоль второй стороны металла. Если это не так выполните калибровку.

Вариант проверки №2

Отметьте в произвольном месте листа точку А. С помощью рулетки на расстоянии 1 метр от точки начертите дугу. Подведите горелку к точке А и обнулите координаты (F9). В строке КОД напишите команду X800Y600.

Плазмотрон должен встать ровно над начерченной дугой. Если это не так выполните калибровку.

КАЛИБРОВКА

Ослабьте гайку натяжение ремня с одной стороны и затяните с другой, смещая тем самым портал. При необходимости перекиньте ремень на 1-2 зуба на приводном ролике. Для более точного результата повторите проверку несколько раз.

При резке небольших отверстий и сложных форм, таких как пазы, острые углы и изгибы малого радиуса, оператор машины плазменно-дуговой резки сталкивается с особыми проблемами. В целях нашего описания будем считать отверстие небольшим, если его диаметр меньше значения толщины материала, умноженного на 1,5. Однако сложность получения гладких поверхностей деталей – не единственный недостаток работы с обычными системами. Еще более сложно доработать детали, не соответствующие требуемым допускам. Расширение отверстий недостаточного диаметра или отверстий, не имеющих круглую форму, и шлифование шероховатых углов для снятия окалины – это непростые и затратные процедуры.

Чтобы разрешить эти проблемы, во многих производственных цехах приобретают дорогие машины для резки, которые могут обеспечить строгие допуски, или даже еще более дорогие системы лазерной резки. Однако имея в своем распоряжении хорошо настроенную машину плазменной резки и обычный резак, можно получить резы, приближенные по своим характеристикам к строгим допускам. Это возможно благодаря тщательному программированию и хорошему пониманию переменных, влияющих на качестве резки.

Чтобы обеспечить хорошее прилегание болта, значения диаметра отверстия сверху и снизу должны быть практически одинаковы. Скорость резки – это параметр, который имеет критически важное значение для цилиндричности отверстия. Программисты указывают скорость резки для линейного перемещения в или миллиметрах в минуту (мм/мин), однако при движении по кругу резак должен замедляться, чтобы компенсировать естественную задержку плазменной дуги по мере резки. В большинстве ЧПУ реализована автоматическая компенсация этого явления за счет применения алгоритма, который уменьшает скорость при резке отверстия. В этом расчете, который называется центрипетальным ограничением, принимаются во внимание значения длины радиуса, ускорения резака и минимальной угловой скорости для регулировки фактической скорости резки по кругу. У программиста или оператора есть возможность настроить линейное ускорение или замедление для оптимизации фактической скорости круговой резки, что позволит улучшить цилиндричность. Это означает, что для получения отверстий под болты потребуется запрограммировать другие значения скорости, которые будут более низкими по сравнению со скоростями резки при прямом резе той же самой заготовки.

Высота резки (или настройка напряжения) – это еще один важный параметр, который влияет на качество резки отверстий под болты. Для небольших отверстий скорость резки должна оставаться постоянной на всем протяжении реза. При использовании системы регулировки высоты резака (THC) с регулировкой высоты по напряжению высота резки определяется настройкой дугового напряжения, величина которого обычно находится в диапазоне 100–180 В. В зависимости от «чувствительности» системы использование системы регулировки высоты резака для резки небольших отверстий может ухудшить качество резки, а не улучшить его. При резке небольших деталей может возникнуть необходимость заблокировать систему регулировки высоты резака, чтобы не допустить позиционирования резака на слишком большой или маленькой высоте при резке и исключить «нырок» резака в конце реза. Систему регулировки высоты резака можно заблокировать следующим образом: перевести ее в ручной режим по окончании прожига или перепрограммировать деталь, задав замедление перемещения на углу при выполнении резки отверстий без использования системы регулировки высоты резака. Современные системы регулировки высоты резака с более высоким уровнем «чувствительности» могут помочь справиться с дефектами, вызванными неправильной высотой резака.

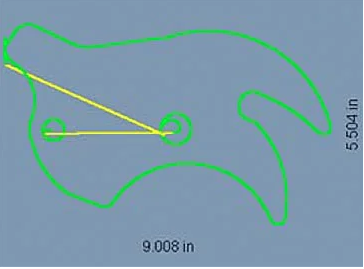

Тип и размер входа и выхода может существенно повлиять на качество резки, особенно в случае резки отверстий под болты и пазов. Два самых распространенных дефекта – это задиры и бугорки. Задир образуется, если дуга снимает лишний материал в конце реза. По мере того как плазменная дуга перемещается от разреза на входе (снятый материал в начале резе) к сохраненной детали, на поверхности заготовки образуются небольшие зубцы или, в отдельных случаях, более крупные области выдолбленного материала. Это приводит к нарушению окружности отверстия.

Бугорки образуются, если вход и выход не накладываются друг на друга должным образом. Некоторое количество материала не полностью удаляется из отверстия, оставляя бугорок невырезанного металла, который не позволяет вставить болт в отверстие.

При этом поиск соответствующих входов и выходов, которые позволят минимизировать задиры и бугорки, в начальной и конечной точках реза может быть сложным заданием. Чтобы найти приемлемую комбинацию, операторы могут использовать метод проб и ошибок. Как правило, закругленный вход с небольшим или отрицательным выходом (отрицательный перегрев) к сохраненной детали обеспечит наилучшее качество отверстия. Иногда лучше использовать короткие прямые входы с небольшим выходом (положительный перегрев).

Вход по спирали, направленной к внешней стороне, может быть очень эффективен при резке отверстия. (Примечание. Этот метод отличается от традиционного блокирования входа. которое используется при кислородной резке, но, как правило, не используется при плазменной резке). При входе по спирали, направленной к внешней стороне, машина развивает полную скорость, а дуга стабилизируется до начала резки отверстия по периметру, что позволяет обеспечить плавное перемещение машины вдоль всей траектории реза.

В общем случае небольшое сопло с небольшой силой тока и небольшой скоростью позволяет выполнить меньший разрез и более тонкий рез.

Например, в системе плазменной резки на 200 А можно использовать сопло, рассчитанное на максимальную силу тока 200 А с диаметром отверстия 2 мм. Сопло на 3 мм может не подойти для резки небольших отверстий под болты и деталей сложной формы.

Например, нужно вырезать отверстие с диаметром 12 мм в заготовке из низкоуглеродистой стали толщиной 12 мм. Если воспользоваться соплом на 100 А с меньшим отверстием 1-1/2 мм и шириной разреза 2 мм на более низкой скорости резки, то качество реза будет существенно выше.

Чтобы получить наилучшее качество реза при использовании того или иного сопла, всегда устанавливайте его силу тока в диапазоне 95–100 % от номинального значения. Недостатки: сокращение срока службы расходных деталей и более низкие скорости резки. Преимущества: практически готовая деталь с минимальной потребностью в доработке.

В системах плазменной резки, которые обеспечивают резку со строгими допусками, используется сопло с небольшим отверстием и интенсивный вихрь газа, что позволяет сжимать дугу. В результате получается очень узкая дуга высокой плотности, которая позволяет вырезать детали сложных форм и очень маленькие отверстия. Обычные системы плазменной резки могут выполнять резку с точностью 0,76 мм и углом скоса в диапазоне 3–5°, а в некоторых случаях – 1°. Системы, обеспечивающие резку со строгими допусками, могут обеспечить точность 0,25 мм и угол скоса в диапазоне 0–3°. Они позволяют точно вырезать отверстия диаметром 4,76 мм.

Среди таких общих причин могут быть следующие:

Многие мастерские тратят уйму времени и денег на доработку деталей, которые вырезаны на машине плазменной резки. Доработка заключается в снятии окалины или исправлении размерных погрешностей. Некоторые проблемы с качеством резки вызваны проблемами с механикой и электрической частью старых или плохо обслуживаемых машин для резки, другие проблемы связаны с самим процессом плазменной резки. Если в уравнении для качества резки так много неизвестных, возникает вопрос: каким образом оператору станка плазменной резки начать поиск и устранение проблем с качеством резки?

Здесь мы обсудим критически важные переменные процесса, которые влияют на точность размеров детали, вырезаемой с использованием системы плазменной резки. Тщательно контролируя эти переменные, оператор может минимизировать или устранить проблемы с размерами и, соответственно, связанные с ними затраты на доработку деталей или их утилизацию.

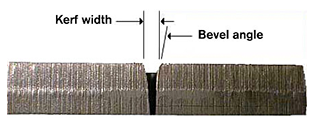

Разрез — это пустота, образующаяся в процессе плазменной резки, или объем металла, который снимается плазменной дугой. Плазменная дуга динамична (ее размер и форма меняются в зависимости от силы тока, напряжения, потока газа и скорости перемещения резака); с изменением размера или формы столба плазменной дуги изменяются и характеристики разреза. Размер сопла также напрямую влияет на ширину разреза, поскольку отверстие сопла сжимает поток плазмообразующего газа до определенного диаметра. (Сопла имеют размер в соответствии с номинальной силой тока: чем больше отверстие, тем больше передаваемая через него мощность). Общее правило оценки ширины разреза — умножить величину отверстия сопла на 1,5. Например, сопло для воздушно-плазменной резки на 200 А с отверстием 2,18 мм формирует разрез шириной приблизительно 3,28 мм.

ЧПУ, которые применяются в системах резки плазменной дугой, имеют настраиваемый параметр «Коррекция на ширину разреза». Оператор или программист вводит значение коррекции на ширину разреза. Затем ЧПУ автоматически рассчитывает коррекцию для ширины резки, помещая разрез на отходную часть детали. Чтобы узнать правильное значение коррекции на ширину разреза, операторы часто прибегают к методу проб и ошибок. Сначала они оценивают величину разреза по общему правилу или физически измеряют его. Таким образом они получают начальное значение. Затем они вырезают образцы, измеряют их, увеличивают или уменьшают коррекцию на ширину разреза, после чего этот процесс повторяется до тех пор, пока не будут найдены правильные размеры.

Эта проблема может быть вызвана износом сопла, большим расстоянием между резаком и заготовкой (соответствующим ему большим дуговым напряжением), слишком большой силой тока, неправильной скоростью потока газа или низкой скоростью. Каждое из этих отклонений указанных переменных приводит к увеличению размеров столба дуги, поэтому разрез становится шире. Если установлено неправильное (меньше необходимого) значение коррекции на ширину разреза, на выходе будет деталь недостаточного размера. Разрез слишком узкий (деталь слишком большая). Эта проблема может быть вызвана недостаточным расстоянием между резаком и заготовкой (соответствующим ему низким дуговым напряжением), неправильной силой тока, слишком высокой скоростью потока газа или высокой скоростью. Каждое из этих отклонений указанных переменных приводит к уменьшению размеров столба дуги, поэтому разрез сужается. Если установлено неправильное (превышающее необходимое) значение коррекции на ширину разреза, на выходе будет деталь большего размера.

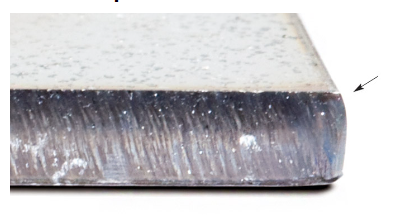

Резка с углом скоса 0° — это прямая резка перпендикулярно заготовке материала. В большинстве плазменных резаков вихревой поток плазмообразующего газа движется по часовой стрелке, поэтому более ровная кромка получается на правой стороне разреза при движении резака вперед. Типичные углы скоса для традиционных плазменных резаков лежат в диапазоне 1–3 градуса на «хорошей» стороне реза и 3–8 градусов на противоположной стороне. Системы плазменной резки со строгими допусками позволят получить еще меньшие углы скоса. Несмотря на то, что при плазменной резке определенный скос кромок неизбежен из-за формы потока газа, исходящего из сопла резака, этот скос можно минимизировать. Если угол скоса превышает 5 градусов, это может свидетельствовать о проблеме с параметрами машины плазменно-дуговой резки.

Положительный скос - верхняя грань детали меньше нижней

Эта проблема может быть вызвана износом сопла, большим расстоянием между резаком и заготовкой (соответствующим ему большим дуговым напряжением), неправильной силой тока или слишком высокой скоростью резки. Каждое их этих отклонений указанных переменных приводит к запаздыванию дуги, поэтому к верхней грани разреза прикладывается больше энергии, чем к нижней. В результате разрез получается широким вверху и узким внизу. Неправильное направление реза вокруг детали также может привести к формированию слишком большого положительного угла скоса. Деталь с чрезмерным положительным скосом по периметру может также иметь на нижней кромке затвердевшую полосу окалины, образовавшейся при резке на высокой скорости.

Отрицательный скос - нижняя грань детали меньше верхней, подрезание

Эта проблема может быть вызвана недостаточным расстоянием между резаком и заготовкой (соответствующим ему низким дуговым напряжением), слишком большой силой тока или низкой скоростью. По этим причинам дуга снимает больше материала в нижней части листа. Обычно однообразный отрицательный скос по периметру детали сопровождается окалиной, сформировавшейся на низкой скорости резки.

Положительная поверхность резки - положительный и отрицательный скос на одной заготовке

Как правило, эта проблема возникает при использовании неисправного сопла, отклонении резака от перпендикулярного положения или разбалансировке положения электрода и сопла. По этим причинам дуга отклоняется от прямой траектории при резке материала. Часто бывает так, что одна сторона квадратной детали имеет положительный скос, а другая — отрицательный. В поперечном сечении деталь выглядит как параллелограмм, а не прямоугольник. Иногда поверхность резки может быть неровной: вогнутой с одной стороны и выгнутой с другой. Все указанные характеристики — это признаки сильно изношенных или разбалансированных деталей

Отправляем станки в любой регион РФ транспортными компаниями: Деловые линии, ГТД, Энергия, ЛУЧ, ФАСТранс и другими.

Разберем, хорошо упакуем и Доставим до ТК - бесплатно!

- При покупке любого станка - один день обучения вашего оператора в подарок!

- Предоставим ссылки на обучающее видео по работе с программами.

- Удаленные консультации по телефону, Viber, Whatsapp

Станки не требовательны к обслуживанию и легки в ремонте. Все применяемые импортные комплектующие стандартизированы и в случае необходимости могут быть заменены в кратчайшие сроки.

все станки проходят предпродажную проверку

кроме стандартного размера рабочего поля - 1500х3000, изготовим станок любого размера по Вашему желанию

Оплатить можете картой, наличными, QR-кодом СБП, а так же перечислением на рассчетный счёт (для юр.лиц и ИП).